News

Drei Terawattstunden Energieeinsparung: Initiative ENPRO legt Ergebnisse vor | 20.04.2022

Durch den Übergang zu kontinuierlichen Prozessen, Modularisierung und Digitalisierung könnten in der deutschen Spezialchemie bis zu drei Terawattstunden (TWh) Energie jährlich eingespart werden. Das geht aus dem jüngsten Bericht der Initiative ENPRO vom Januar 2022 hervor.

weiterlesen

Artikelserie zu ENPRO in PROCESS | 26.07.2021

PROCESS hat den Arbeiten der ENPRO-Initiative eine Artikelserie gewidmet.

weiterlesen

MoProLog im CHEManager | 30.04.2021

Das ENPRO 2.0 Projekt MoProLog wurde im CHEManager vorgestellt.

weiterlesen

Anwendungen für integrierte Modelle

Verfahrensentwicklung und Prozessoptimierung

Als eine wesentliche Herausforderung im Anwendungsbeispiel Verfahrensentwicklung und Prozessoptimierung wurde im Projekt ModuLA die Verknüpfung von Informationen über verschiedene Grenzen hinweg erkannt. Diese Grenzen sind einerseits die Phasen im Lebenszyklus von der Planung einer (modularen) Anlage bis hin zur Optimierung der Anlage im Betrieb, andererseits die Skalierung vom Labor über das Technikum bis hin zum Weltmaßstab. Erworbenes Wissen und Erfahrungen bei der Verfahrensentwicklung sollen archiviert und für künftige Entwicklungsaufgaben verfügbar gemacht werden. Zur Validierung und Veranschaulichung der bisherigen Ergebnisse haben wir einen Softwaredemonstrator entwickelt, den wir im folgenden Beitrag näher vorstellen:

Hier ist ein Demonstrationsvideo zu finden!

In einer existierenden Flüssig-Flüssig-Extraktion soll das Lösemittel ausgetauscht werden, da es die vorgeschriebenen Ökotox-Kriterien nicht erfüllt.

Dies ist ein Beispiel, das die Anpassung bzw. Optimierung eines existierenden Prozesses erfordert. Es gibt vielfältige andere Motivationen, wie z.B. die Verbesserung der Energieeffizienz durch Nutzung innovativer Apparatetechnolgien oder geänderte Vorschriften zur Abwasserbehandlung bzw. Regulierungen im Allgemeinen. Insgesamt wird

deutlich, dass ein Anlagenbetreiber in die Lage versetzt werden muss, auf veränderte

Anforderungen zeitnah reagieren zu können.

Folgende Aktionen müssen zum Wechsel des Lösemittels durchgeführt werden: die Auswahl eines neuen Lösemittels, die Anpassung des geplanten Prozesses (d.h. der Simulation) und schließich die Anpassung der geplanten Anlage (durch Apparateauswahl und Anpassung des zugehörigen R&Is). Im Detail sind dazu die folgenden Informationen und Schritte notwendig:

1. Zunächst müssen Informationen zum existierenden Prozess gesichtet und bereitgestellt werden.

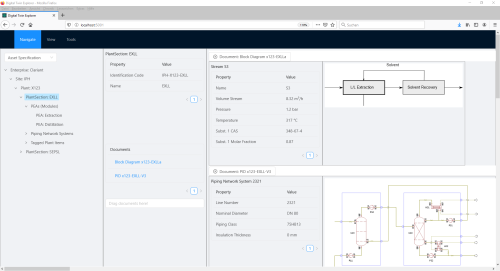

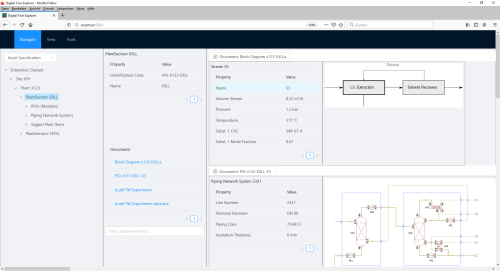

Der Digital Twin Explorer (s. Abbildung 1) bietet genau diese Funktionalität: Lebenszyklus-Informationen, die der Digital Twin Integrator über eine einheitliche Schnittstelle bereitstellt, können vom Nutzer im Digital Twin Explorer abgerufen und gepflegt werden.1 Dies beinhaltet z.B. Informationen zu einem Unternehmen, zu verschiedenen Standorten, den zugehörigen Anlagen und den Anlagenteilen bis hin zu den modularen Prozesseinheiten (PEAs) eines Anlagenteils. Im Szenario besteht der Anlagenteil, der die Flüssig-Flüssig-Extraktion realisiert, aus zwei PEAs, nämlich einer Extraktions- und einer Destillations-PEA. Zu beiden PEAs sind die zugehörigen Apparatetechnologien hinterlegt, die Extraktions-PEA ist im existierenden Prozess mit einer Siebbodenkolonne realisiert. Zum Anlagenteil sind weitere Informationen verfügbar. Das Verfahrensfließbild enthält die beiden Unit Operations LL-Extraction und Solvent Recovery sowie den verbindenden Lösemittelstrom. Zu diesem Strom können Stoff-, Simulations- und Betriebsdaten abgefragt werden, wie z.B. der Name des zugehörigen Stroms in der Simulation, die CAS-Nummer des Lösemittels oder die Temperatur des Stoffstroms im Betrieb. Außerdem ist das zugehörige R&I des Anlagenteils verfügbar. Da die Informationen aus beiden Dokumenten miteinander verknüpft (integriert) sind, kann zu dem Lösemittelstrom im Verfahrensfließbild auch direkt die zugehörige Rohrleitung im R&I identifiziert werden.2 Zur Rohrleitung sind weitere Informationen verfügbar, wie z.B. der Nenndurchmesser und die Materialklasse.

Abbildung 1: Browsen von Lebenszyklus-Informationen im Digital Twin Explorer.

2. Nun wird ein neues Lösemittel ausgewählt, das die Ökotox- und weitere Kriterien erfüllt (beispielsweise muss sichergestellt werden, dass das Material der Rohrleitungen für das neue Lösemittel geeignet ist). Der Verteilungskoeffizient zu diesem neuen Lösemittel ist im Szenario nicht bekannt, wird aber für die Entscheidung, ob die momentan betriebene Apparatetechnologie (Siebbodenkolonne) noch geeignet ist, benotigt. Deshalb werden die entsprechenden Experimente durchgeführt und mit einem üblichen Labordaten-Werkzeug erfasst. Insbesondere werden Messdaten in einer Excel-Tabelle dokumentiert.

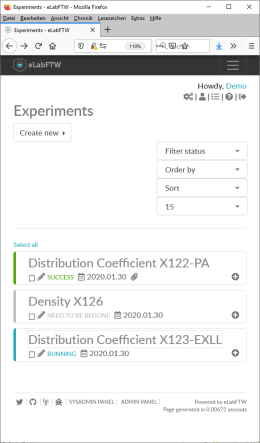

Zur Demonstration wird hier das freie Werkzeug eLabFTW genutzt. Abbildung 2 zeigt links eine Liste der in eLabFTW hinterlegten Experimente und rechts Details zum Experiment Distribution Coeffcient X123-EXLL, insbesondere eine Download-Möglichkeit für die Excel-Tabelle data.xlsx.

Im Digital Twin Explorer werden die Daten aus dem Laborexperiment direkt als Information zu dem Anlagenteil hinterlegt, der die Flüssig-Flüssig-Extraktion realisiert; dazu kann das Experiment Distribution Coefficient X123-EXLL aus der Liste in Abbildung 2 direkt in den Bereich Documents im Digital Twin Explorer geschoben werden. Neue Informationen lassen sich so leicht integrieren, so dass sie für die Zukunft verfügbar und systematisch abrufbar werden.

Abbildung 2: Verwaltung von Labordaten in eLabFTW.

3. Mithilfe der bekannten Stoffdaten etc. wird die Simulation des Teilprozesses

erneut durchgeführt.

Eine Integration der Simulation kann ähnlich wie bei den Labordaten erfolgen. Dieser

Schritt wird im Software-Prototypen zur Zeit nicht unterstützt.

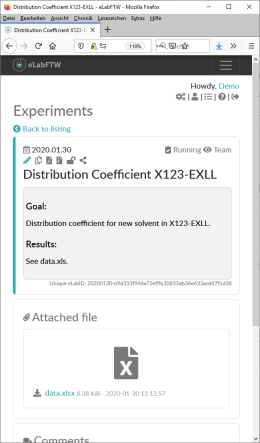

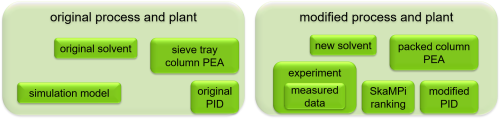

4. Im nächsten Schritt wird überprüft, ob die aktuell verwendete Apparatetechnologie noch in Kombination mit dem neuen Lösemittel betrieben werden kann und ob evtl. bereits bessere (innovativere) Technologien, z.B. unter dem Aspekt der Energieeffizienz, zur Verfügung stehen. Dazu kann die im Projekt ENPRO 2.0 SkaMPi entwickelte Methode angewendet werden, die auf Grundlage einiger Kenngrößen wie z.B. der Oberflächenspannung und der Dichtedifferenz des neuen Lösemittels (Eigenschaften des Fluidsystems) oder des Volumenstroms (Prozessparameter) eine Bewertung von Technologien ermöglicht. Im Szenario ergibt sich, dass die aktuell genutzte Apparatetechnologie nicht mehr adäquat ist und die Packungskolonne am besten geeignet ist, da sie mit vergleichsweise geringem Aufwand aus der aktuell genutzten Technologie durch Umbau realisiert werden kann.

Im Projekt ENPRO 2.0 SkaMPi hat AixCAPE die beschriebene Methode im SkaMPi Technology Matcher (s. Abbildung 3) implementiert. Der SkaMPi Technology Matcher wurde bewusst als eigenständiges Werkzeug unabhängig vom Digital Twin Explorer realisiert und a posteriori mit ihm integriert. Stoff- und Prozessgrößen, die für die Technologiebewertung relevant sind, können automatisiert aus dem Digital Twin Explorer in den SkaMPi Technology Matcher übernommen werden.

Abbildung 4: Aktualisiertes R&I mit Packungskolonnen-PEA im Digital Twin Explorer.

5. Nach Auswahl einer neuen Extraktions-PEA, z.B. aus einem Hersteller-Katalog, wird das zugehörige R&I aktualisiert.

Im vorliegenden Fall (keine komplexen strukturellen Änderungen) kann das R&I im Digital Twin Explorer automatisiert aktualisiert werden (s. Abbildung 4). In anderen Fällen würde das bisherige R&I als veraltet markiert werden; die eigentliche Bearbeitung würde in einem üblichen CAE-Werkzeug erfolgen.

6. Zu einem späteren Zeitpunkt wird die ganze Historie der Teilanlage für die Flüssig-Flüssig-Extraktion abgefragt, inklusive aller Änderungen.

Die Informationen im Digital Twin Explorer umfassen nicht nur den aktuellen Zustand der Teilanlage wie z.B. die Extraktions-PEA mit der Packungskolonne. Auch die Information, dass diese PEA ursprünglich mit einer Siebbodenkolonne realisiert war und im Rahmen neuer Anforderungen an das Lösemittel basierend auf der SkaMPi Methodik ersetzt wurde, ist verfügbar. Abbildung 5 zeigt schematisch die insgesamt verfügbaren Informationen.

Abbildung 5: Historische und aktuelle Informationen im Digital Twin Explorer.

1Im Folgenden beziehen wir uns im Interesse besserer Lesbarkeit einheitlich auf den Digital Twin Explorer, um die Funktionalität des Softwaredemonstrators zu beschreiben, auch wenn im Hintergrund der Digital Twin Integrator einen wesentlichen Anteil daran hat.

2Die Verknüpfung zwischen Lösemittelstrom und Rohrleitung wird im Digital Twin Explorer durch Blinken beider Elemente visualisiert und ist deshalb in Abbildung 1 nicht zu erkennen.