News

Drei Terawattstunden Energieeinsparung: Initiative ENPRO legt Ergebnisse vor | 20.04.2022

Durch den Übergang zu kontinuierlichen Prozessen, Modularisierung und Digitalisierung könnten in der deutschen Spezialchemie bis zu drei Terawattstunden (TWh) Energie jährlich eingespart werden. Das geht aus dem jüngsten Bericht der Initiative ENPRO vom Januar 2022 hervor.

weiterlesen

Artikelserie zu ENPRO in PROCESS | 26.07.2021

PROCESS hat den Arbeiten der ENPRO-Initiative eine Artikelserie gewidmet.

weiterlesen

MoProLog im CHEManager | 30.04.2021

Das ENPRO 2.0 Projekt MoProLog wurde im CHEManager vorgestellt.

weiterlesen

Präambel

Die deutsche chemische Industrie steht in einem starken globalen Wettbewerb. Die Mitbewerber verfügen oftmals über günstigere Personalkosten und holen auch technologisch auf. Auch in der Spezialchemie entstehen zunehmend Produktionskapazitäten in den Schwellenländern. Die Märkte fordern kürzere Entwicklungszeiten sowie effizientere Herstellung von Spezialitäten und neuen Produkten zur schnellen Marktbedienung bei gleichzeitiger hoher Energieeffizienz und Ressourcenschonung. Ziel der Arbeiten in ENPRO soll die deutliche Steigerung der Energieeffizienz neuer Herstellprozesse durch Schaffung neuer, noch nicht am Markt etablierter Technologien bei gleichzeitiger Verkürzung der Durchlaufzeiten von Innovationsprojekten sein. Daher konzentrierten sich die Arbeiten der Initiative ENPRO 1.0 seit 2014 auf drei Schwerpunkte:

- Batch to Conti: die verstärkte Nutzung von mathematischen Modellen und skalierbaren Miniplant-Anlagen mit kontinuierlicher Prozessführung sowie Komponenten zur schnelleren Verfahrensentwicklung (Projekte KoPPonA, SMekT),

- Modularisierung: die Minimierung von Planungs-, Bau- und Inbetriebnahmezeiten durch intelligente Modularisierung (Projekt Modularisierung) sowie

- Datenintegration: die simultane bzw. stark überlappende Bearbeitung von Entwicklung, Planung und Anlagenbau durch Nutzung integrierter Informationen (Projekt Datenintegration)

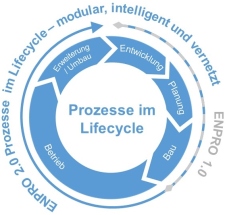

Die durchgeführten Projekte mit den Zielen „Kürzere Entwicklungszeiten“ sowie „Effizientere Herstellung bei gleichzeitig hoher Energieeffizienz“, u.a. zu Smart Miniplants und Modularisierung, haben die technologische Machbarkeit zu Realisierung der oben genannten Ziele nachgewiesen. Aufgrund dieser erfolgreichen Arbeit engagierten sich in der 2. Phase von ENPRO zusätzlich zu den Gründungsmitgliedern BASF, Bayer und Evonik, weitere Unternehmen, wie Merck, Covestro und Wacker, um diese Arbeiten in Form der Initiative ENPRO 2.0 „Energieeffizienz und Prozessbeschleunigung für die Chemische Industrie“ weiterzuführen. Auch hier wurde entlang der Wertschöpfungskette mit Anwendern, Zulieferfirmen, Universitäten (u.a. in Aachen, Dortmund und Erlangen) und Forschungseinrichtungen (z.B. AixCAPE) zusammengearbeitet, um die gemeinsame Aktivität auf noch breiterer Basis fortzuführen. Neben den Entwicklungs- und Planungsphasen wurde mit der Initiative ENPRO 2.0 der gesamte Anlagen-Lifecycle, einschließlich Anlagenbetrieb und -erweiterung betrachtet, siehe Abb. 1.

Abb. 1: Initiative ENPRO 2.0, Betrachtung der Prozesse im Lifecycle

Die Erkenntnisse aus der Initiative ENPRO 1.0 zu neuen Apparaten, Modulen und Datenintegration wurden in der Initiative ENPRO 2.0 hin zu modularen und intelligent vernetzten Gesamtsystemen erweitert. Diese vernetzten Systeme beeinflussen die beiden interagierenden Wertschöpfungsketten „Chemische Produktion und Vertrieb“ sowie „Produktentwicklung, Planung und Anlagenbau“. Als weitere Felder wurden noch Prozesssensorik und -automation sowie übergeordnete Regelungs- und Managementfunktionen wie Lifecycle-, Logistik- und Supply-Chain-Management berücksichtigt.

Mit der Initiative wurde ein Schwerpunkt der Strategie der Bundesregierung zur Sicherung und Stärkung des Wissenschafts- und Industriestandortes Deutschland aufgegriffen (6. Energieforschungsprogramm der Bundesregierung). So wurden für zukünftige Wettbewerbsfähigkeit und Marktstellung als besonders wichtig erachtete Schlüsseltechnologien, darunter auch Produktionstechnologien, mit eingeschlossen. Thematisch gliedern sich die Arbeiten der Initiative ENPRO in das Forschungsfeld „Chemische Verfahrenstechnik“ ein. Damit wird ein verbesserter Austausch mit den verschiedenen Förderaktivitäten des BMWK zu Energieeffizienz und Ressourcenschonung für die Prozesstechnik sichergestellt.

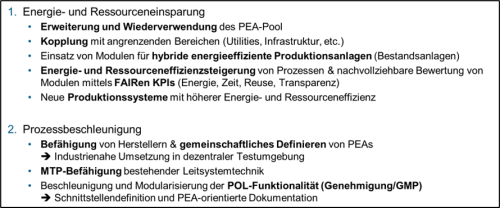

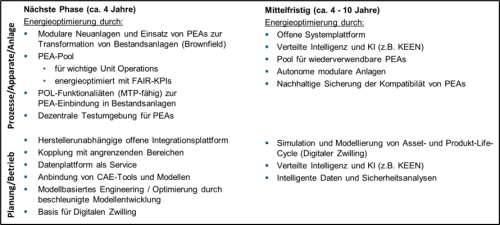

Entwicklung und Ziele der Initiative ENPRO Weiterführung (Rollout)

Durch Nutzung der bisherigen Ergebnisse der Initiative ENPRO und ENPRO2.0 wird die Initiative nun auf eine nachdrückliche Anwendungsorientierung in der industriellen Praxis ausgerichtet. Im Vordergrund dieser ENPRO Rollout genannten Phase stehen daher Industriedemonstratoren für Module und modulare Anlagen sowie das Anwenden der entwickelten Methoden. Hierbei soll weiterhin die Vernetzung der Wertschöpfungsketten für Asset-Life-Cycle und Product-Life-Cycle betrachtet werden. Dabei sollen die Ergebnisse auch auf Brownfieldanlagen sowie die Kombination von modularen und Brownfieldanlagen erweitert werden, um zusätzliche Energieeffizienz, Produktivität und Flexibilität zu erreichen.

Zur weiteren Energie- und Ressourceneinsparung soll der Baukasten an PEAs erweitert werden und ein übergreifender Pool zur Wiederverwendung von PEAs aufgebaut werden. Bisher wurden Anlagen sowie die zugehörige Logistik betrachtet. Durch die Einbeziehung angrenzender Bereiche wie Utilities (Dampf, Kühlwasser etc.) sowie Infrastruktur (z.B. Heiz- und Raumlufttechnik) können weitere Einsparpotentiale gehoben werden. Um beim Einsatz von PEAs in modularen oder Bestandsanlagen dem Effizienzoptimum in Planung und Betrieb möglichst nahe zu kommen, soll eine transparente Bewertung von Modulen hinsichtlich Energieeinsatz, Zeit und Wiederverwendung auf Basis FAIRer KPIs entwickelt und integriert werden.

Wesentlich ist in diesem Zusammenhang auch die Befähigung von Herstellern entsprechende standardisierte Module (PEAs) für wesentliche Unit Operations samt MTP zu entwickeln, zu testen und zu vermarkten (Baukasten). Im Rahmen dieser ENPRO Weiterentwicklung soll dazu eine verteilte Testumgebung zur industrienahen Erprobung entwickelt werden (Reunion).

Im Rahmen von ENPRO 2.0 wurden bereits erste Schritte zur Genehmigung modularer MTP-basierter Anlagen mit Behörden bzgl. Machbarkeit erfolgreich besprochen. Zur weiteren Klärung sind noch verschiedene Schnittstellen und Funktionen der Process Orchestration Layer (POL) zu erweitern, zu standardisieren und eine einheitliche PEA-orientierte Dokumentation zu entwickeln. Dazu gehört auch die Erweiterung der Leittechnik von Bestandsanlagen zur Einbindung MTP-fähiger PEAs mittels POL.

Die Arbeitsschwerpunkte und angestrebten Ergebnisse in ENPRO Rollout sind im Folgenden dargestellt.